Руководство по выбору машины для сращивания: технические и экономические соображения

2025-07-14

1. Оценка энергоэффективности и экологической эффективности

1.1 Комплексный анализ потребления энергии

Современные машины для сращивания демонстрируют значительные различия в энергопотреблении в зависимости от принципа работы и конфигурации:

1.1.1 Энергетические характеристики гидравлической системы

Конфигурация мощности : типичный диапазон установленной мощности составляет 15–75 кВт.

Фактическое потребление : около 60% установленной мощности при нормальной работе.

Пиковый спрос : кратковременные скачки мощности во время фаз повышения давления

Рекуперация энергии : современные системы включают в себя рекуперативные контуры, которые восстанавливают до 30% энергии торможения.

Потребление в режиме ожидания : современные насосы с переменным рабочим объемом снижают мощность холостого хода до <15% от полной нагрузки.

1.1.2 Энергетический профиль пневматической системы

Требования к сжатому воздуху : рабочее давление 4–8 бар при расходе 0,5–2,5 м³/мин.

Эффективность системы : обычно только 10–15 % входящей энергии преобразуется в полезную работу.

Потери из-за утечек : необслуживаемые системы могут терять 20–40 % сжатого воздуха из-за утечек.

Потенциал рекуперации тепла : до 80% энергии компрессора может быть рекуперировано в виде тепла.

1.1.3 Новые технологии электрических сервоприводов

Преимущества прямого привода : устранение гидравлических потерь и достижение КПД 85–90%.

Возможность ограничения пиковой нагрузки : интеллектуальное управление питанием снижает максимальную нагрузку

Рекуперативное торможение : преобразует энергию замедления обратно в электроэнергию.

Мониторинг энергопотребления : встроенные счетчики электроэнергии в кВт·ч предоставляют данные о потреблении в режиме реального времени.

1.2 Показатели экологической эффективности

1.2.1 Контроль выбросов клея

Удерживание ЛОС : Закрытые камеры для нанесения клея с выбросами <50 мг/м³

Очистка выхлопных газов : фильтры с активированным углем или термические окислители для восстановления растворителей

Клеи с низким уровнем выбросов : совместимость с системами на водной основе и полиуретановыми термоплавкими системами

1.2.2 Технологии шумоподавления

Звукоизолирующие кожухи : снижают уровень рабочего шума до <75 дБ(А) на рабочем месте оператора.

Виброизоляция : виброгасящие опоры и демпферы предотвращают возникновение структурного шума.

Бесшумные компоненты : насосы с винтовой передачей и малошумные вентиляторы

1.2.3 Устойчивость материалов

Соответствие RoHS : электронные и гидравлические компоненты без содержания свинца

Возможность вторичной переработки : >85% материалов, из которых изготовлена машина, могут быть переработаны по окончании срока службы.

Опасные вещества : исключение хрома VI и других ограниченных материалов

2. Критерии оценки и выбора поставщиков

2.1 Оценка технических возможностей

2.1.1 Потенциал исследований и разработок

Патентный портфель : минимум 5-10 действующих патентов на деревообрабатывающее оборудование.

Испытательное оборудование : лаборатории на месте для испытаний клеевых соединений и материалов

Команда инженеров : более 15 инженеров-механиков/электриков с опытом работы более 10 лет

2.1.2 Системы качества производства

Станки : обрабатывающие центры с ЧПУ с точностью позиционирования ≤0,005 мм

Контроль качества : сертификация ISO 9001 с полной прослеживаемостью

Стандарты сборки : VDI 2862 для допусков механической сборки

2.2 Инфраструктура поддержки услуг

2.2.1 Сеть технического обслуживания

Время реагирования : круглосуточная техническая поддержка с выездом на место в течение 48 часов

Наличие запасных частей : 90% изнашиваемых деталей имеются на местном складе.

Профилактическое обслуживание : системы мониторинга состояния с удаленной диагностикой

2.2.2 Программы обучения

Обучение операторов : 40-часовая программа сертификации с обучением на симуляторе

Курсы технического обслуживания : специализация по гидравлике, электрике и системам управления

Повышение квалификации : ежегодные обновления о новых функциях и стандартах безопасности

3. Анализ совокупной стоимости владения

3.1 Компоненты капитальных затрат

3.1.1 Стоимость базовой машины

Стандартные машины : 150 000–300 000 долларов США за полуавтоматические модели

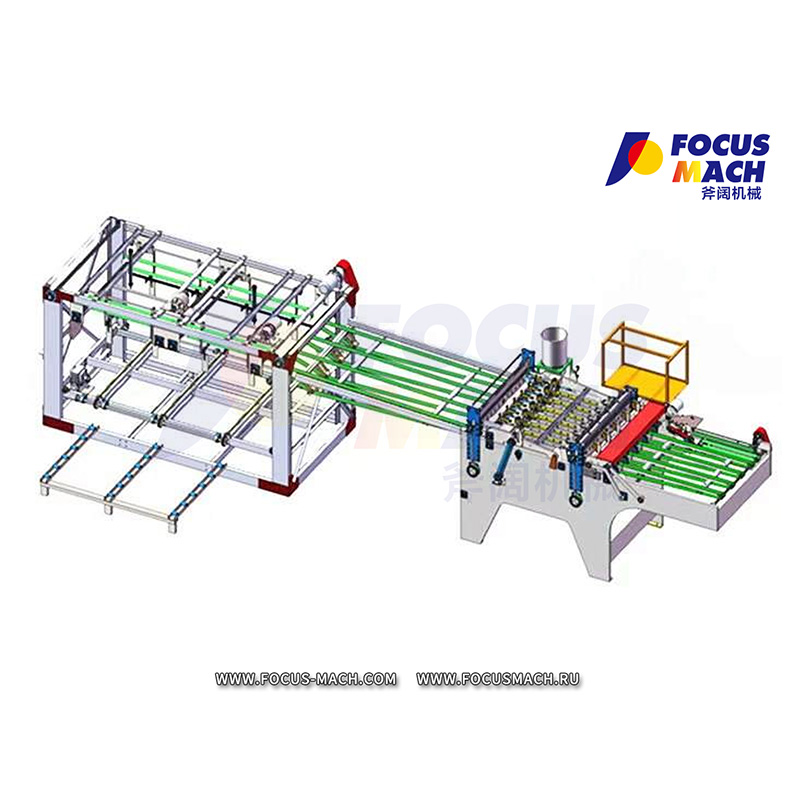

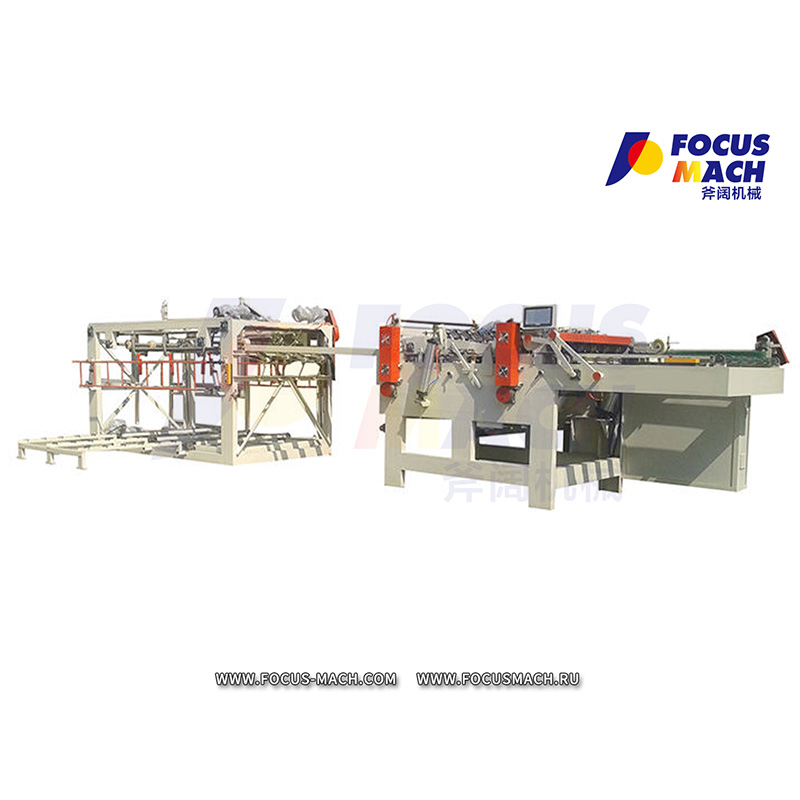

Автоматизированные системы : от 500 000 до 1,2 млн долларов США за полные производственные линии

Надбавка за кастомизацию : дополнительно 15–30 % для специальных конфигураций

3.1.2 Вспомогательное оборудование

Сбор пыли : 20 000–50 000 долларов США в зависимости от мощности

Обработка материалов : 30 000–80 000 долларов США за автоматизированные системы подачи

Коммунальные услуги : 15–25 % от стоимости оборудования за электроэнергию и сжатый воздух.

3.2 Разбивка операционных расходов

3.2.1 Стоимость энергии

Электричество : 15–25 долларов за час работы гидравлических систем.

Сжатый воздух : 8–12 долларов в час для пневматических машин.

Тепловая энергия : 5–10 долл. США в час для горячих прессов

3.2.2 Расходы на техническое обслуживание

Профилактическое обслуживание : 2–3 % капитальных затрат в год.

Изнашиваемые детали : 10 000–25 000 долларов США в год за ролики, уплотнения и направляющие

Обновления программного обеспечения : 5000–15 000 долларов США за основные обновления версии

3.3 Расчет производительности и рентабельности инвестиций

3.3.1 Анализ выходной мощности

Теоретический максимум : 20-25 погонных метров/минуту

Практическая производительность : 12-18 метров в минуту с учетом переналадки

Коэффициент использования : 75-85% для сбалансированного производства

3.3.2 Оценка срока окупаемости

3-сменная работа : окупаемость автоматизированных систем 18–24 месяца

Одна смена : 36–48 месяцев для ручных станков

Анализ безубыточности : годовой порог добычи 12 000–15 000 м³

4. Новые технологии и будущие тенденции

4.1 Интеграция интеллектуального производства

4.1.1 Особенности Индустрии 4.0

Прогностическое обслуживание : датчики вибрации и температуры с анализом на основе искусственного интеллекта

Цифровые двойники : модели виртуальных машин для оптимизации процессов

Подключение к облаку : удаленный мониторинг и аналитика данных

4.2 Решения для устойчивого производства

4.2.1 Системы рекуперации энергии

Гидравлические аккумуляторы : сохраняют и повторно используют энергию торможения.

Теплообменники : рекуперация 60-70% тепловой энергии

Интеграция солнечной энергии : фотоэлектрические системы для вспомогательного электропитания

4.2.2 Приложения циклической экономики

Биоклеи : составы на основе сои и лигнина

Переработанные материалы : совместимость с переработанной древесиной

Модульная конструкция : простая разборка для ремонта

Это комплексное руководство предоставляет производителям изделий из древесины технические и экономические параметры, необходимые для принятия обоснованных решений при выборе оборудования для сращивания. Тщательно оценивая энергоэффективность, возможности поставщиков, факторы общей стоимости и новые технологии, покупатели могут оптимизировать свои инвестиции с учетом как текущих, так и будущих потребностей.