Подробный технический анализ машин для сращивания: от основных принципов до выбора оборудования

2025-07-14

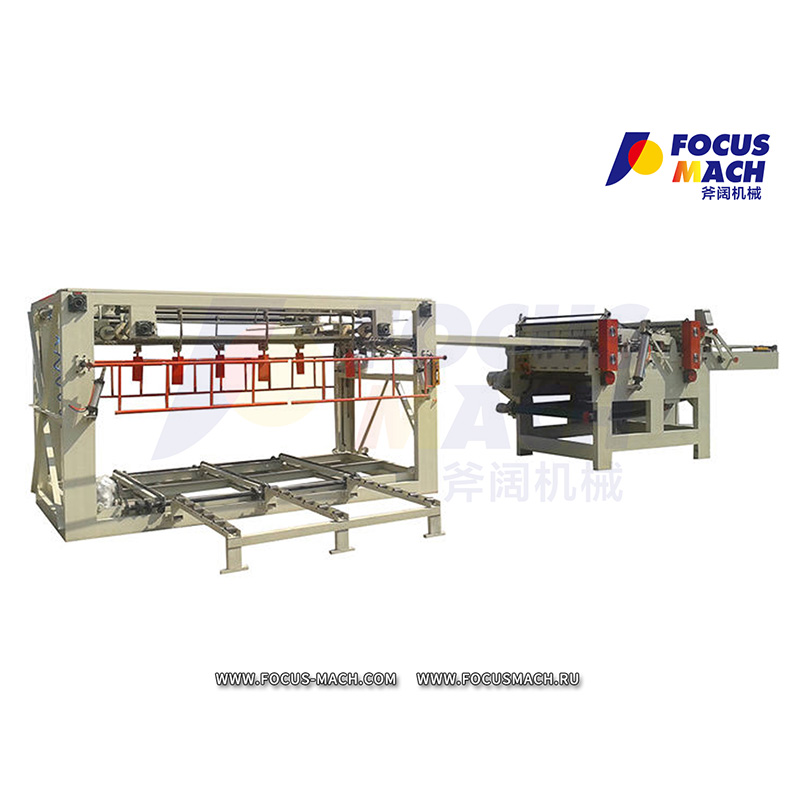

Станки для сращивания фанеры играют ключевую роль в производстве фанеры, поскольку их основные технологии определяют качество продукции и эффективность производства. В данной статье представлен углубленный анализ фундаментальных принципов, основных типов, конструктивных компонентов и критериев выбора станков для сращивания фанеры, а также представлена исчерпывающая техническая информация для специалистов отрасли.

1. Основные принципы и рабочий процесс станков для сращивания

Основные технологические принципы работы станков для сращивания основаны на методах обработки древесины и технологии клеевого соединения, что позволяет преобразовывать небольшие деревянные заготовки в крупноформатные панели посредством сочетания механического усилия и химической адгезии.

1.1 Основные принципы процесса

Принцип работы станков для сращивания можно описать четырьмя непрерывными процессами: «нанесение клея – сборка – прессование – отверждение». Сначала клей равномерно наносится на соединяемые поверхности деревянных деталей. Затем смазанные деревянные детали укладываются в соответствии с заданной схемой (сборка). Затем к соединяемым поверхностям прикладывается механическое давление, обеспечивающее их плотное прилегание. Наконец, клей затвердевает под постоянным давлением, образуя прочные соединения.

Ключевые научные принципы, задействованные в этом процессе, включают:

•Характеристики поверхности древесины : пористая структура древесины влияет на проникновение клея и прочность соединения.

•Реология клея : вязкость и текучесть клея влияют на равномерность нанесения.

•Механика распределения давления : равномерность давления определяет постоянство толщины слоя клея.

•Принципы теплопередачи : для клеев, требующих термического отверждения, распределение температуры влияет на качество отверждения.

1.2 Типичный рабочий процесс

Стандартный рабочий процесс современных автоматических станков для сращивания включает следующие этапы:

•Подача и позиционирование : соединяемые деревянные детали подаются в рабочую зону с помощью транспортной системы, а позиционирующие устройства обеспечивают точное выравнивание.

•Обработка поверхности : некоторые высококлассные устройства включают в себя устройства для шлифовки или очистки поверхности, которые улучшают качество склеивания.

•Нанесение клея : Клеевая система равномерно наносит клей на соединяемые поверхности в соответствии с заданными параметрами.

•Сборка : роботизированные манипуляторы или конвейерные устройства располагают покрытые деревянные детали в соответствии с заданными шаблонами.

•Прессование и отверждение : система прессования прикладывает заданное давление и поддерживает его до первоначального отверждения клея.

•Выгрузка и транспортировка : давление сбрасывается, и соединенные панели отправляются на следующий этап.

1.3 Контроль ключевых параметров процесса

Для получения высококачественных соединений необходим точный контроль следующих параметров:

•Расход клея : обычно контролируется в пределах 120–200 г/м² и регулируется в зависимости от типа древесины и клея.

•Давление прессования : 0,5–1,2 МПа для мягких пород древесины, 1,0–2,5 МПа для твердых пород древесины

•Время прессования : зависит от характеристик отверждения клея, обычно 1–3 минуты.

•Условия окружающей среды : Оптимальная температура 15-30°С, относительная влажность 40-70%.

2. Основные типы шипосращивающих станков и особенности их применения

Станки для сращивания можно классифицировать по различным типам в зависимости от направления соединения, уровня автоматизации и специальных функций, каждый из которых имеет свои применимые сценарии и технические характеристики.

2.1 Классификация по направлению присоединения

2.1.1 Продольные шиповые сращиватели

Оборудование, специально разработанное для продольного соединения деревянных деталей, основными характеристиками которого являются:

•Конструктивные характеристики : Линейная компоновка с конвейерными системами и прессующими устройствами, расположенными по длине.

•Технические преимущества : Возможность изготовления сверхдлинных панелей (до 12 метров и более).

•Типичные области применения : напольные покрытия, длинные панели для мебели.

•Представительные модели : серия HOMAG KAL 310 из Германии

2.1.2 Машины для поперечного сращивания

Разработан специально для соединения по ширине и обладает следующими особенностями:

•Конструктивные характеристики : Широкоформатная конструкция с поперечными прессующими устройствами.

•Технические преимущества : Возможность изготовления панелей сверхшироких размеров (до 2,5 метров).

•Типичные области применения : столешницы, дверные панели и другие широкоформатные изделия.

•Репрезентативные модели : серия Cefla UniLine из Италии

2.2 Классификация по уровню автоматизации

2.2.1 Автоматические машины для сращивания на шип

Современные высокоавтоматизированные системы сращивания на мини-шип с техническими характеристиками, включающими:

•Основные конфигурации : автоматические системы подачи, визуальное позиционирование, роботизированная сборка, интеллектуальные системы управления

•Эффективность производства : до 20 метров в минуту

•Контроль точности : допуск зазора в стыке в пределах ±0,1 мм

•Представительные производители : Steiner (Швейцария), Yalian Machinery (Китай)

2.2.2 Ручные машины для сращивания

Простое оборудование, подходящее для мелкосерийного производства, со следующими характеристиками:

•Конструктивные характеристики : Преимущественно механическое прессование, ручная загрузка и сборка.

•Преимущества по стоимости : цена составляет всего 1/5–1/3 от стоимости автоматического оборудования.

•Области применения : фабрики по производству мебели на заказ, небольшие мастерские по производству изделий из дерева.

•Типичные модели : серия MB от Zhenxiao Machinery (Тайвань)

2.3 Специальные типы функций

2.3.1 Станки для сращивания криволинейных досок

Специализированное оборудование, способное соединять детали сложной формы:

•Основная технология : системы гибки и позиционирования с ЧПУ

•Специальные конструкции : гибкие прижимные ремни или несколько независимых прессующих узлов

•Области применения : гнутая мебель, производство музыкальных инструментов.

2.3.2 Высокочастотные станки для сращивания

Современное оборудование, использующее высокочастотный нагрев для ускорения отверждения:

•Метод нагрева : высокочастотное электрическое поле вызывает нагрев молекул за счет трения.

•Скорость отверждения : в 5-10 раз быстрее, чем при обычном нагреве

•Энергетические характеристики : Высокая мгновенная мощность, но низкое общее потребление энергии.

•Представители производителей : Bürkle (Германия), Meinan (Япония).

3. Конструктивные элементы и основные технологии машин для сращивания

Современные машины для сращивания представляют собой сложные системы, объединяющие механические, электрические, гидравлические и пневматические технологии, при этом подсистемы работают согласованно, обеспечивая качество соединения.

3.1 Ключевые технологии систем нанесения клея

3.1.1 Системы нанесения клея валиком

Наиболее часто используемый метод нанесения клея, состоящий из:

•Система подачи клея : насосы для клея, резервуары для хранения, фильтры, клапаны регулирования расхода

•Механизм нанесения : клеевые валики, ракельные лезвия, устройства регулировки зазора

•Система рекуперации : сбор и переработка излишков клея

Основные технические моменты:

•Материал поверхности роликов (обычно нержавеющая сталь или специальная резина)

•Точность регулирования давления роликов (±0,02 мм)

•Система контроля температуры клея (поддержание стабильности вязкости)

3.1.2 Системы распыления клея

Подходит для высоковязких клеев или специальных процессов:

•Методы распыления : воздушное распыление, безвоздушное распыление или гибридное распыление

•Контрольные точки : форма распыления, распределение размеров частиц, равномерность покрытия.

•Преимущества : Экономия клея (возможно сокращение на 15–30 %).

3.1.3 Системы контроля количества клея

Основные подсистемы современных станков для сращивания:

•Методы измерения : массовые расходомеры или объемные дозирующие насосы.

•Управление с обратной связью : динамическая регулировка на основе онлайн-определения вязкости

•Передовые технологии : системы визуального контроля качества клеевого шва

3.2 Основы проектирования прессовых систем

3.2.1 Гидравлические прессовальные системы

Стандартная комплектация для средних и больших станков для сращивания:

•Компоненты : Гидравлические силовые агрегаты, цилиндры, блоки регулирующих клапанов, датчики давления

•Параметры производительности : Максимальное рабочее давление 25 МПа, колебание давления <±0,05 МПа

•Передовая технология : пропорциональное управление клапаном для постепенного повышения давления

3.2.2 Пневматические прессовальные системы

Подходит для соединений с легкими условиями эксплуатации:

•Характеристики системы : быстрое реагирование, простота обслуживания.

•Диапазон давления : 0,4-0,8 МПа

•Типичные области применения : соединение шпона, производство тонких панелей.

3.2.3 Технология оптимизации распределения давления

Ключ к обеспечению качества соединения:

•Равномерное давление : несколько синхронизированных цилиндров или нажатие подушки безопасности

•Методы мониторинга : матрицы датчиков распределения давления

•Технология компенсации : Автоматические системы нивелирования

3.3 Системы транспортировки и позиционирования

3.3.1 Системы подающих конвейеров

•Методы транспортировки : ленточные конвейеры, роликовые конвейеры или цепные конвейеры.

•Регулировка скорости : частотно-регулируемый привод, синхронизированный с нанесением клея

•Специальные конструкции : противоскользящие поверхности, фиксация вакуумной адсорбцией.

3.3.2 Технология высокоточного позиционирования

•Механическое позиционирование : регулируемые упоры, боковые зажимные устройства

•Оптическое позиционирование : системы машинного зрения на основе ПЗС (точность ±0,05 мм)

•Продвинутые системы : лазерное сканирование + сервокоррекция

3.4 Архитектура интеллектуальных систем управления

«Мозг» современных шипосращивающих станков:

•Состав оборудования : промышленный ПК + ПЛК + полевая шина

•Функции программного обеспечения : управление рецептами, оптимизация параметров процесса, диагностика неисправностей

•HMI : сенсорный экран, 3D-симуляция

•Интерфейсы данных : поддержка интеграции системы MES

4. Технические и экономические соображения при выборе машины для сращивания

Выбор подходящего оборудования для сращивания требует всестороннего рассмотрения технических параметров, производственных потребностей и окупаемости инвестиций.

4.1 Масштаб производства и соответствие автоматизации

4.1.1 Конфигурация крупносерийного производства

•Тип оборудования : Полностью автоматизированные поточные системы

•Рекомендуемая конфигурация :

Автоматические системы кормления

Роботизированные сборочные единицы

Онлайн-проверка качества

•ROI : окупаемость 2–3 года при годовой добыче более 50 000 м³

4.1.2 Конфигурация средне-/мелкосерийного производства

•Тип оборудования : Полуавтоматические автономные машины

•Экономические решения :

Ручная подача + автоматическое нанесение клея

Простые системы прессования

Основные функции управления

•Сценарии применения : Гибкое производство нескольких видов продукции небольшими партиями.

4.2 Технические характеристики продукта и параметры оборудования

4.2.1 Соответствие спецификации длины

•Стандартная продукция : модели длиной 6–8 метров

•Требования к сверхдлине : рассмотрите 12-метровые модели или индивидуальные решения.

•Техническое примечание : Длинное оборудование требует внимания к прямолинейности станины (≤0,1 мм/м)

4.2.2 Соответствие спецификации ширины

•Стандартный выбор : рабочая ширина 1,3–1,8 метра

•Широкоформатные потребности : специальная конструкция прессовальной системы для печати шириной более 2 метров

•Экономические соображения : нелинейное увеличение цен на сверхширокое оборудование

4.3 Вопросы совместимости клея

4.3.1 Оборудование для работы с клеем ПВА

•Характеристики системы :

Отверждение при комнатной температуре

Время открытия 5-15 минут

Система отопления не требуется

•Преимущества по стоимости : простое оборудование, низкие инвестиции.

4.3.2 Оборудование для производства клея UF/PF

•Особые требования :

Системы нагрева и прессования (100-120°C)

Компоненты для нанесения клея, устойчивые к коррозии

Устройства для сбора выхлопных газов

•Преимущества производства : Быстрое отверждение (1-2 минуты), подходит для непрерывного производства.

4.4 Энергоэффективность и оценка воздействия на окружающую среду

4.4.1 Сравнение потребления энергии

•Гидравлические системы : Установленная мощность 15-75 кВт, фактическое потребление около 60%

•Пневматические системы : Требуются воздушные компрессоры, относительно низкая общая эффективность.

•Электрический сервопривод : новейшая технология, высокая эффективность, но более высокая первоначальная стоимость

4.4.2 Показатели экологической эффективности

•Сбор адгезионного тумана : закрытая камера нанесения + системы фильтрации

•Контроль шума : оптимально ниже 75 дБ(А)

•Безопасность материалов : соответствие стандартам RoHS

4.5 Ключевые моменты оценки поставщика

4.5.1 Оценка технических возможностей

•Возможности НИОКР : количество патентов, опыт технической команды

•Производственные возможности : точность обрабатывающего оборудования (например, точность строгального станка)

•Примеры использования : проверка на месте аналогичной продукции в эксплуатации

4.5.2 Системы поддержки услуг

•Время реагирования : предпочтительно обслуживание на месте в течение 24 часов.

•Инвентарь запасных частей : местная поставка распространенных запасных частей

•Программы обучения : систематическое обучение эксплуатации и техническому обслуживанию

4.5.3 Комплексный анализ затрат

•Первоначальные инвестиции : стоимость оборудования (примерно 1–5 млн йен для автоматических линий)

•Эксплуатационные расходы : комплексный расчет расхода клея, энергопотребления, трудозатрат

•Расходы на техническое обслуживание : годовой бюджет на техническое обслуживание (обычно 2–3 % от стоимости оборудования)

Благодаря детальному анализу этих четырёх аспектов пользователи могут полностью понять технические характеристики станков для сращивания и выбрать подходящие модели и конфигурации оборудования в соответствии со своими производственными потребностями, достигая оптимальной окупаемости инвестиций. С развитием интеллектуальных производственных технологий станки для сращивания продолжают развиваться, предлагая более интеллектуальные, эффективные и экологичные решения, предоставляя фанерной промышленности более передовые технологии обработки.