Будущее обработки панелей: как интеллектуальные 4-сторонние форматные пилы меняют деревообработку

2025-09-16

За пределами резки: интеллектуальная эволюция обработки панелей

Деревообрабатывающая промышленность стоит на пороге технологической революции. Современные четырёхсторонние форматные пилы прошли путь от простых отрезных станков до интеллектуальных обрабатывающих центров, которые кардинально меняют подход производителей к обработке панелей. Эти передовые системы не просто обрезают кромки, они меняют целые производственные процессы и бизнес-модели.

Революция интеллекта: от ручного к интеллектуальному производству

Современные четырёхсторонние пилы оснащены сложными датчиками, которые непрерывно отслеживают условия резки, автоматически корректируя параметры для достижения оптимальных результатов. Системы обратной связи в режиме реального времени измеряют усилие резания, температуру и вибрацию, выполняя микрорегулировку тысячи раз в секунду для поддержания идеального качества резки независимо от свойств материала.

Облачные технологии преобразили обслуживание и эксплуатацию оборудования. Теперь машины передают данные о производительности производителям для предиктивного обслуживания, что часто позволяет выявить потенциальные проблемы до того, как они приведут к простою. Удалённая диагностика позволяет техническим специалистам устранять неполадки из любой точки мира, значительно сокращая время реагирования сервисных служб.

Алгоритмы искусственного интеллекта анализируют производственные процессы и характеристики материала, непрерывно оптимизируя параметры резки. Эти системы обучаются на каждом этапе, со временем повышая эффективность и адаптируясь к особенностям поведения материала. Возможности машинного обучения позволяют прогнозировать износ лезвий и планировать техническое обслуживание именно тогда, когда это необходимо, а не на основе фиксированных интервалов.

Устойчивость через точность: экологическое преимущество

Современные технологии раскроя обеспечивают значительные экологические преимущества благодаря беспрецедентной эффективности использования материалов. Усовершенствованные алгоритмы раскроя максимизируют выход готовой продукции из каждой панели, сокращая отходы за счёт оптимизации схем раскроя. Точная раскройка минимизирует количество брака и необходимость повторной обработки, гарантируя, что практически каждый квадратный сантиметр материала станет пригодным к использованию.

Энергоэффективность стала краеугольным камнем новых конструкций машин. Частотно-регулируемые приводы адаптируют энергопотребление к фактической нагрузке на производство, а интеллектуальные режимы ожидания снижают потребление энергии во время перерывов в производстве. Системы рекуперации тепла собирают и повторно используют энергию, которая в противном случае тратилась бы впустую, способствуя снижению общего углеродного следа.

Системы пылеулавливания прошли путь от простых методов контроля загрязнения до сложных процессов рекуперации материалов. Современные фильтры улавливают до 99,9% твердых частиц, а автоматизированные системы сортировки разделяют различные материалы для переработки или повторного использования. Некоторые предприятия даже перерабатывают собранную пыль в биотопливо, создавая циклическую экономику в рамках своей деятельности.

Партнерство человека и машины: переосмысление ролей операторов

По мере того, как машины становятся всё более интеллектуальными, роль человека-оператора трансформируется от ручного труда к контролю. Операторы теперь выполняют функции руководителей производства, контролируя работу множества автоматизированных систем и вмешиваясь только при необходимости. Этот сдвиг требует новых навыков, ориентированных на анализ данных, решение проблем и оптимизацию процессов, а не на физическое манипулирование материалами.

Подходы к обучению адаптировались к новым реалиям. Системы дополненной реальности накладывают цифровые инструкции на физические машины, помогая операторам выполнять сложные процедуры. Моделирование в виртуальной реальности позволяет проводить обучение на дорогостоящем оборудовании, не подвергая риску реальное производство или оборудование. Системы непрерывного обучения, встроенные в само оборудование, обеспечивают своевременное обучение по мере активации новых функций.

Изменение динамики рабочей силы создаёт возможности для кросс-функционального взаимодействия. Производственный персонал теперь тесно сотрудничает с аналитиками данных, разработчиками программного обеспечения и специалистами по автоматизации для оптимизации целых производственных систем, а не отдельных машин. Этот комплексный подход разрушает традиционную разрозненность подразделений, способствуя инновациям и постоянному совершенствованию.

Интеграционные экосистемы: реальность подключенной фабрики

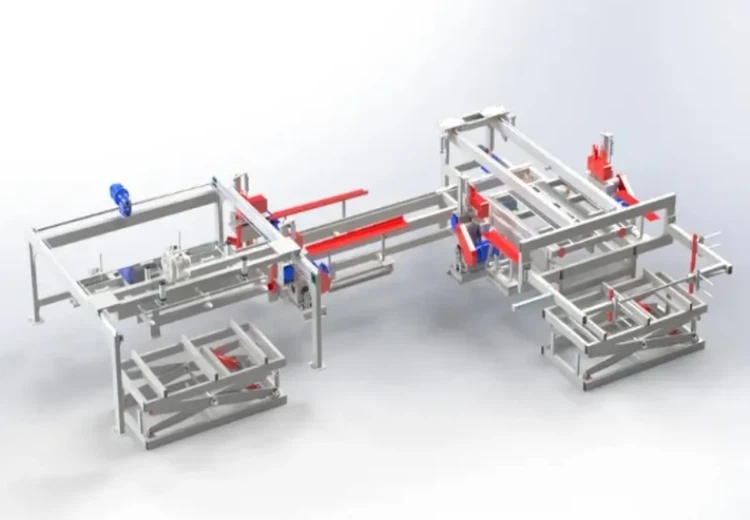

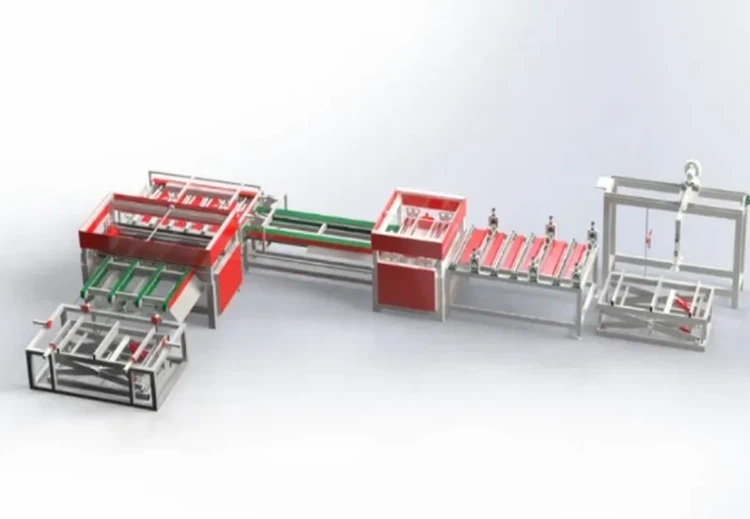

Современные форматные пилы выполняют функции центров обработки данных в более широких производственных экосистемах. Они напрямую взаимодействуют с оборудованием, расположенным выше по технологической цепочке, например, с системами хранения сырья, и с последующими процессами, такими как кромкооблицовочные и сверлильные станции. Этот непрерывный поток данных обеспечивает по-настоящему интегрированное производство, где информация перемещается вместе с продукцией на каждом этапе производства.

Автоматизированные системы обработки материалов работают совместно с интеллектуальными пилами, обеспечивая непрерывный производственный поток. Роботизированные системы загрузки и разгрузки взаимодействуют с пилами для обеспечения бесперебойной работы. Автоматизированные транспортные средства транспортируют материалы между станциями, а интегрированные системы хранения управляют буферными запасами без участия человека.

Управление качеством прошло путь от окончательной проверки до непрерывного мониторинга. Системы измерения в процессе производства проверяют точность размеров на каждом этапе, а автоматизированные системы документирования создают полную документацию по качеству для каждого готового изделия. Этот подход, основанный на данных, обеспечивает прослеживаемость от сырья до готовой продукции, поддерживая сертификацию качества и требования к отчетности для клиентов.

Будущее уже здесь: новые технологии, меняющие отрасль

Передовые системы машинного зрения открывают новые возможности обработки панелей. Камеры высокого разрешения выявляют дефекты материала перед резкой, позволяя автоматически отбраковывать или корректировать шаблоны резки, чтобы избежать дефектов. Технология сканирования поверхности обнаруживает малейшие отклонения в толщине материала, обеспечивая автоматическую компенсацию в процессе обработки.

Технологии аддитивного производства начинают интегрироваться с традиционными субтрактивными процессами. Некоторые предприятия теперь сочетают резку с 3D-печатью, добавляя индивидуальные функции или элементы усиления непосредственно в панельные изделия в процессе производства. Этот гибридный подход открывает новые возможности для создания индивидуальных изделий без необходимости использования традиционной оснастки или настройки.

Технология блокчейн становится всё более популярной для проверки цепочки поставок и обеспечения качества. Некоторые производители внедряют распределённые реестры для отслеживания материалов от леса до готовой продукции, предоставляя клиентам подтверждённую информацию об устойчивости и происхождении. Такая прозрачность создаёт конкурентные преимущества на рынках, где всё больше внимания уделяется экологической и социальной ответственности.

Подготовка к следующей волне: советы по стратегическому внедрению

Успешное внедрение технологии интеллектуального подбора размеров требует тщательного планирования. Производителям следует начать с комплексного картирования процессов, чтобы выявить узкие места и возможности. Инвестиции в технологии должны соответствовать стратегическим бизнес-целям, а не следовать отраслевым тенденциям. Пилотные программы позволяют тестировать новые подходы, не прерывая существующее производство.

Развитие персонала должно предшествовать внедрению технологий. Инвестиции в обучение сотрудников позволяют им максимально эффективно использовать преимущества новых систем. Программы управления изменениями помогают организациям адаптироваться к новым рабочим процессам и обязанностям. Партнерство с поставщиками оборудования и технологий создает сети поддержки для непрерывного обучения и совершенствования.

Стратегия управления данными лежит в основе внедрения интеллектуального производства. Компаниям необходимо разрабатывать системы сбора, анализа и обработки производственных данных. Меры кибербезопасности становятся всё более важными по мере роста взаимосвязанности операций. Политики управления данными гарантируют эффективное использование информации, одновременно защищая конфиденциальные знания и информацию о клиентах.

Трансформация обработки панелей с помощью технологий интеллектуальной калибровки — это одновременно вызов и возможность. Производители, которые принимают эти изменения, готовятся к росту на всё более конкурентных рынках. Те, кто медлит, рискуют остаться позади по мере развития отрасли в сторону более интеллектуальных, эффективных и экологичных производственных методов.